Turbocompresorul are o istorie de peste o sută de ani, dar aplicarea sa în industria auto a început mult mai târziu. Cu toate acestea, putem fi siguri că atâta timp cât motoarele cu ardere internă vor fi prezente pe piață, vom întâlni și turbo. Acest concept a crescut odată cu conducerea nu numai pe drumurile publice, ci și în sporturile de competiție.

În acest articol, vom explica în detaliu pentru ce este și de ce a devenit atât de popular.

Definiție

La motoarele cu ardere internă, turbocompresorul este un dispozitiv cu antrenare forțată, condus de fluxul de gaze de eșapament. Utilizează această energie pentru a comprima gazul de admisie, forțând mai mult aer în motor pentru a produce mai multă putere pentru o anumită capacitate cilindrica.

Conform clasificării curente, turbocompresorul este antrenat de energia cinetică a gazelor de eșapament, în timp ce compresorul - ca supraalimentare - este antrenat mecanic (de obicei prin intermediul unei curele de la arborele cotit al motorului). Cu toate acestea, până la mijlocul secolului al XX-lea, un turbocompresor a fost numit „turbocompresor” și a fost considerat un tip de compresor. Vom scrie un alt articol separat despre compresor.

Prezentare

Înainte de invenția turbocompresorului, inducția forțată era posibilă numai folosind supraalimentatoare acționate mecanic.

Brevetul din 1905 al lui Alfred Büchi, un inginer elvețian care lucra la Sulzer, este adesea considerat nașterea turbocompresorului. Acest brevet era pentru un motor radial compus cu o turbină cu debit axial acționată de gazele de eșapament și un compresor montat pe arborele comun.

Primul prototip a fost terminat în 1915 cu scopul de a depăși pierderea de putere a motoarelor de aeronave din cauza scăderii densității aerului la altitudini mari. Cu toate acestea, prototipul nu a fost de încredere și nu a ajuns în faza de producție.

Un alt brevet timpuriu pentru turbocompresoare a fost realizat în 1916 de către inventatorul francez de turbine cu abur, Auguste Rateau, pentru utilizarea la motoarele Renault și la avioanele de luptă franceze.

Prima utilizare comercială a unui turbocompresor a fost în 1925, când Alfred Büchi a instalat cu succes turbocompresoare la motoarele diesel cu zece cilindri, crescând puterea de la 1.300 la 1.860 kilowați (1.750 la 2.500 CP). Acest motor a fost folosit de Ministerul German al Transporturilor pentru două nave mari de pasageri, Preussen și Hansestadt Danzig. Designul a fost licențiat de mai mulți producători, iar turbocompresoarele au început să fie utilizate în domeniul maritim, feroviar și alte domenii largi.

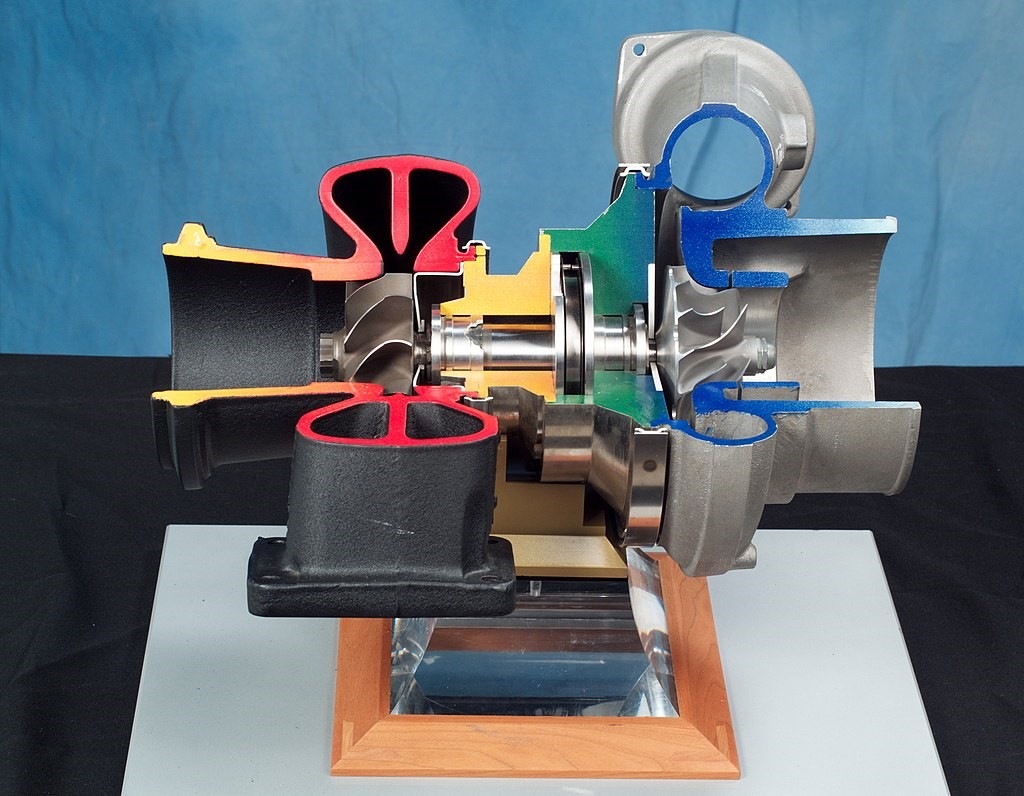

Model de turbocompresor (Sursă: www.wikipedia.org)

Model de turbocompresor (Sursă: www.wikipedia.org)

Turbocompresoarele au fost folosite la motoarele multor aeronave în timpul celui de-al Doilea Război Mondial, începând cu Boeing B-17 Flying Fortress din 1938, care folosea turbocompresoare fabricate de General Electric.

Prima utilizare practică a camioanelor a fost realizată de producătorul elvețian de camioane Saurer în anii 1930.

Producătorii de automobile au început să cerceteze motoarele cu turbocompresor în anii 1950, cu toate acestea „turbo lag” și dimensiunea voluminoasă a turbocompresorului a împiedicat personalizarea ușoară la acea vreme.

Primele mașini cu turbocompresor au fost Chevrolet Corvair Monza de scurtă durată și Oldsmobile Jetfire, ambele introduse în 1962. Aplicarea mai largă la mașinile de pasageri a început abia în anii 1980, care a fost influențată de evoluția sporturilor cu motor.

Operațiune

Scopul structurii este de a crește performanța motorului cu ardere internă cu aceeași capacitate cilindrică sau de a crește randamentul acestuia prin utilizarea în continuare a energiei gazelor de eșapament. Aceasta este una dintre cele mai simple moduri de a crește performanța, totuși, prin utilizarea acestuia, caracteristicile motorului se modifică, durata de viață a motorului poate scădea și consumul crește proporțional cu nivelul accelerarii.

Turbocompresorul este în esență o turbină plasată pe o axă comună și un compresor centrifugal cu palete radiale. În timpul utilizării, gazele de evacuare din motor care trec prin turbină au ca rezultat o viteză de rotație foarte mare (100.000-270.000 rpm) pe arborele de lucru care antrenează compresorul. Aerul este livrat către motorul cu ardere internă prin compresor, care este acum disponibil într-o cantitate și presiune mult mai mare.

Garrett GT30 dezasamblat (Sursă: www.wikipedia.org)

Garrett GT30 dezasamblat (Sursă: www.wikipedia.org)

În timpul creșterii presiunii în compresor, în conformitate cu legile fizice ale gazului, temperatura aerului care trece prin acesta crește semnificativ, astfel încât chiar înainte de a intra în camera de ardere, în multe cazuri este răcită cu ajutorul unui schimbător de căldură. (intercooler), astfel încât să poată fi introdus mai mult oxigen în camera de ardere per unitate de volum. Acest turbocompresor, utilizat în scopul reducerii consumului, permite reducerea volumului cilindrului motorului original (numit downsizing în engleză).

Diferite tipuri față de versiunea de bază

Twin scroll

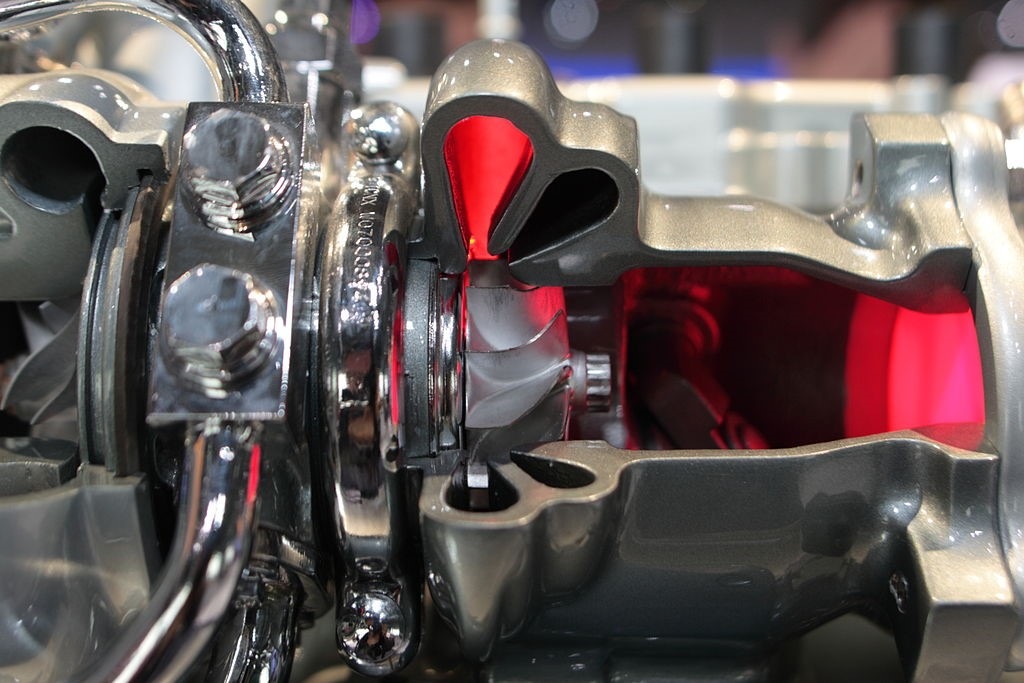

Un turbocompresor twin scroll folosește două intrări separate pentru gaze de eșapament pentru a utiliza impulsurile gazelor de eșapament din fiecare cilindru. Într-un turbocompresor standard (cu un singur cilindru), gazele de eșapament de la toți cilindrii sunt combinate și intră în turbocompresor printr-un singur orificiu de admisie, provocând interferențe între impulsurile de gaz de la fiecare cilindru. Cu turbocompresorul twin scroll, cilindrii sunt împărțiți în două grupuri pentru a maximiza impulsurile.

Secțiunea Mitsubishi twin scroll turbo (Sursă: www.wikipedia.org)

Secțiunea Mitsubishi twin scroll turbo (Sursă: www.wikipedia.org)

O altă caracteristică comună a turbocompresoarelor twin scroll este că cele două duze sunt de dimensiuni diferite: duza mai mică este instalată la un unghi mai abrupt și este utilizată pentru turații mici, în timp ce duza mai mare este la un unghi mai mic și este optimizată pentru perioadele de putere mare.

VGT

Turbocompresoarele cu geometrie variabilă (cunoscute și ca turbocompresoare cu geometrie variabilă) sunt folosite pentru a modifica raportul efectiv de aspect al turbocompresorului atunci când condițiile de funcționare se schimbă. Acest lucru se realizează prin intermediul paletelor reglabile situate în interiorul carcasei turbinei între admisie și turbină care afectează fluxul de gaze către turbină.

Dacă raportul de aspect al turbinei este prea mare, turbo nu poate genera dinamism la turații mici. Dacă raportul este prea mic, turbo-ul accelerează motorul la turații mari, ceea ce duce la o presiune ridicată pe țeava de eșapament, pierderi mari de comprimare și în cele din urmă o putere mai mică. Prin schimbarea geometriei carcasei turbinei pe măsură ce motorul accelerează, raportul în ceea ce privește aspectul poate fi menținut la un nivel optim. Din acest motiv, turbocompresoarele cu geometrie variabilă au adesea un lag mai mic, un prag mai mic și o eficiență mai mare la turații mai mari ale motorului.

Turbocompresoare „electrice”

Un turbocompresor asistat electric combină o turbină convențională acționată la evacuare de un motor electric pentru a reduce întârzierea turbo. Acesta diferă de un compresor electric care utilizează doar un motor electric pentru a alimenta compresorul.

Turbo lag

Termenul turbo lag se referă la întârziere - când turația motorului se află în intervalul de funcționare al turbocompresorului - care apare între apăsarea accelerației și puterea turbocompresorului pentru a furniza presiunea de supraalimentare.

Această întârziere se datorează creșterii debitului de gaze de eșapament și este nevoie de timp pentru ca turbina să o accelereze până la o viteză în care produce contrapresiune. Efectul turbo lag-ului este de a reduce răspunsul clapetei de accelerație sub forma unei întârzieri în livrarea puterii. Compresoarele nu suferă de turbo lag deoarece mecanismul compresorului este acţionat direct de motor.

Comentarii