Din fericire, nu vedem niciodată această parte în întregime ca utilizator, dar ca mecanic, uneori suntem forțați să ne ocupăm de ea. Blocul motor este cea mai mare componentă continuă a motoarelor cu ardere internă, am putea spune că este elementul structural de care este atașat orice altceva. Pentru un simplu șofer, pare o simplă bucată de metal turnat dar în realitate îndeplinește multe funcții, absența acestora ar avea consecințe drastice pentru întregul motor.

În acest articol, vă prezentăm proiectarea și construcția blocului motor.

Descriere generală

După cum am vorbit în introducere, motorul cu ardere internă este alcătuit din bloc, blocul motor ca o unitate închisă. Este denumit și carter în literatura veche. Acest element include sistemul de lubrifiere al motorului, deține echipamentul auxiliar al sursei de alimentare și oferă un sprijin rigid unității de antrenare. În cazul motoarelor răcite cu lichid, blocul include și blocul de cilindri, dar în cazul versiunilor vechi răcite cu aer, există în mare parte cilindri separați.

Din punct de vedere fizic, carterul este delimitat de chiulasa de pe partea alezajului cilindrului și de carterul de ulei pe partea opusă. Găurile și deschiderile cu diferite funcții pe laturile lor sunt acoperite cu capace turnate sau din tablă.

Design

Construcțiile pot fi foarte diverse ca aspect, dar cu siguranță au un lucru în comun: se străduiesc să crească rigiditatea. Acest lucru este justificat deoarece forțele interne și externe ale motorului se acumulează în această parte. Momentele de încovoiere și răsucire care apar în timpul funcționării nu trebuie să provoace deformări semnificative sau permanente deoarece acest lucru ar face imposibilă funcționarea pieselor structurale într-un timp scurt.

Cea mai importantă dintre sarcinile interne este presiunea gazului din camera de ardere care afectează atât chiulasa, cât și pistonul. Forța transmisă prin aceasta din urmă, biela și arborele cotit este transmisă carterului prin rulmenții principali și este blocată de forța care acționează asupra chiulasei prin șuruburile chiulasei. Acesta este, în esență, principalul stres asupra blocului motor care poate fi preluat cel mai eficient cu șuruburi de tensionare de rezistență adecvată.

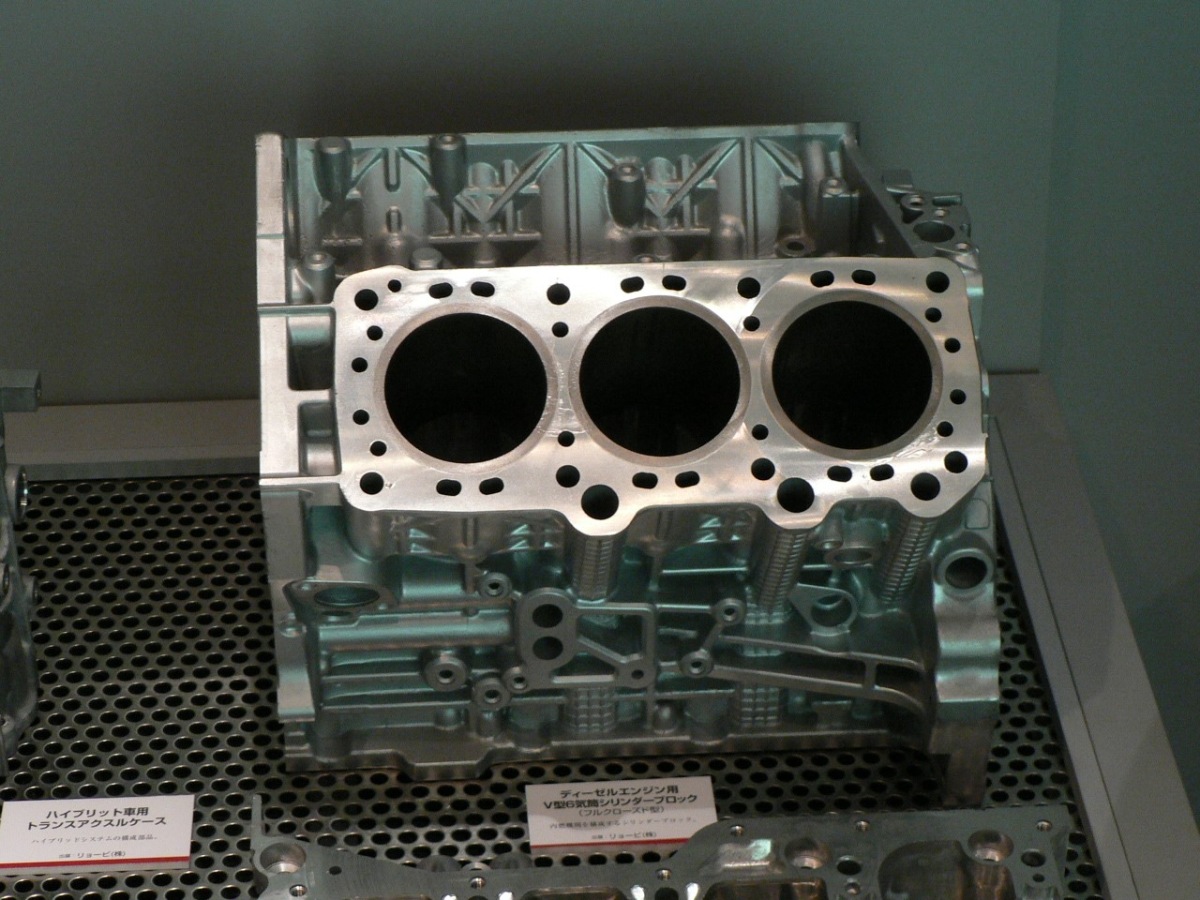

Bloc motor diesel V6 modern (sursa: www.wikipedia.org)

Bloc motor diesel V6 modern (sursa: www.wikipedia.org)

Prin urmare, nu este surprinzător că presiunea maximă de ardere care are loc în cilindru este parametrul de ghidare pentru dimensionarea blocului. În zilele noastre, aceasta este departe a fi singura condiție inițială pentru construcția unui carter, în comparație cu cele anterioare, acestea sunt capabile să producă blocuri care sunt semnificativ mai mici ca greutate și necesită mai puțin material, dar și astăzi este încă necesar să se străduiască pentru un distribuție uniformă a tensiunii și o linie dreaptă a liniei electrice care nu poate fi realizată pe deplin în toate cazurile.

Cealaltă sursă de sarcină sunt forțele și cuplurile periodice generate de angrenajul manivelă. În cazul unui motor multicilindru simetric cu oglindă, se generează doar cupluri interne, ca urmare arborele cotit îndoit este cel mai bine expus la bolțul principal central. Deoarece jocul arborelui în rulment nu permite deformarea completă, carcasa este forțată să își schimbe forma.

Din aceasta, putem concluziona că una dintre cele mai importante caracteristici ale blocului motor este rigiditatea necesară pentru a asigura că piesele mobile sunt încorporate în siguranță și că zgomotul generat de vibrația pereților exteriori nu depășește cel planificat anterior sau valoarea prescrisă.

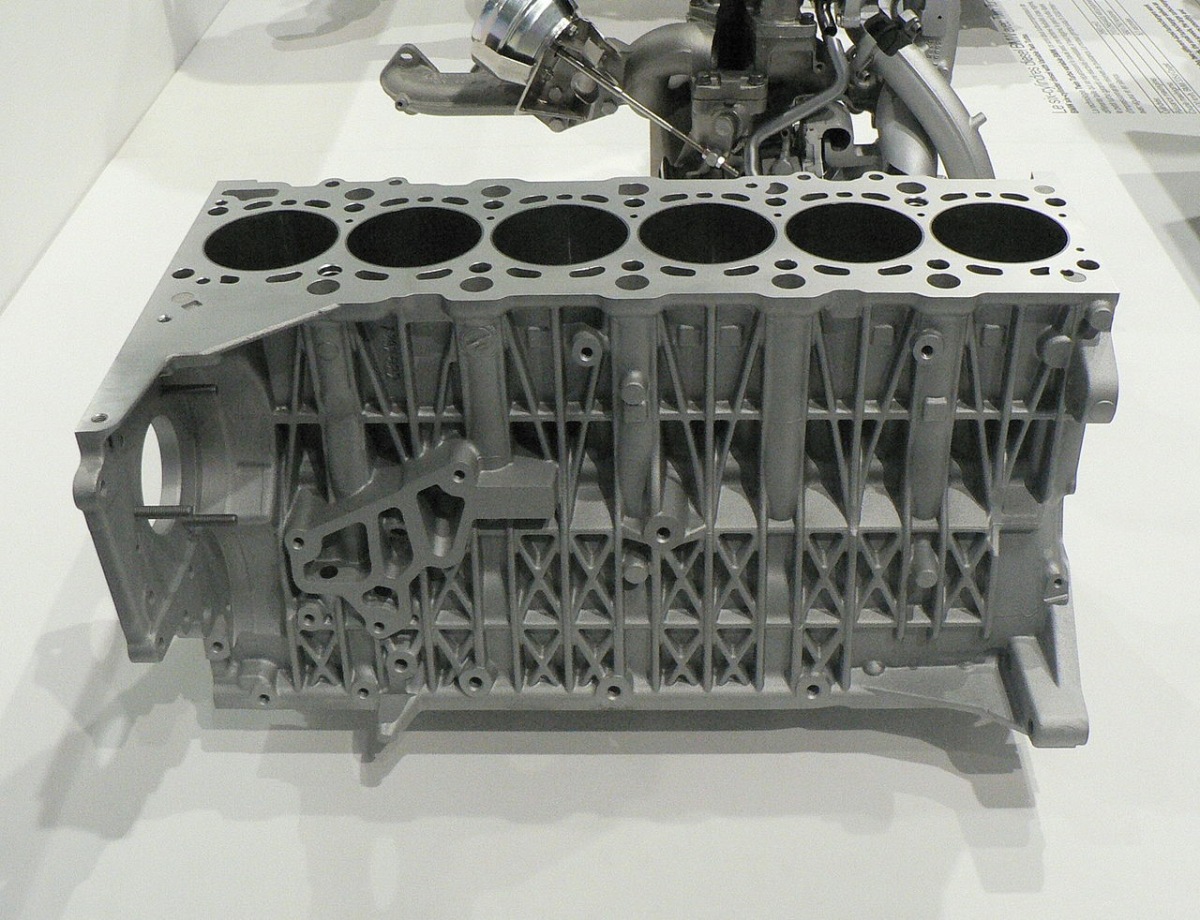

Turnare bloc cu șase cilindri în linie (sursa: www.wikipedia.org)

Turnare bloc cu șase cilindri în linie (sursa: www.wikipedia.org)

Dacă continuăm de-a lungul ideii de mai sus, este important ca rigiditatea carterului să crească pe măsură ce numărul de cilindri crește în timpul dezvoltării unei familii de motoare. De exemplu, creșterea unui motor cu 6 cilindri în linie la 10 cilindri permițând aceeași cantitate de deformare necesită un bloc motor de 4,63 ori mai rigid. Pe lângă vibrațiile cauzate de un arbore cotit excesiv de lung, aceasta este o altă explicație a motivului pentru care motoarele în linie cu un număr de cilindri mai mare de 6 nu sunt utilizate în practică.

Motoarele în poziție orizontală (boxer, 180° V) merită o atenție deosebită deoarece accelerațiile vehiculelor de pe pistă sunt semnificativ mai mari decât cele transversale, astfel încât aceste blocuri motoare sunt întărite și în această direcție. Motoarele în V cu un unghi mai abrupt sunt mai largi în direcția transversală din motive structurale, deci sunt considerate în general rigide datorită propriei puteri.

În ultimele decenii, s-au realizat progrese semnificative în proiectarea blocului motor prin utilizarea metodei elementelor finite. Cu ajutorul acestuia, nu mai este necesară construirea unui prototip pentru a determina deformațiile și tensiunile. Carterul cu expansiune spațială este împărțit în elemente (noduri în terminologia engleză) de o dimensiune în care se poate presupune că stările de solicitare sunt uniforme. Privind întregul corpul, cunoscând starea de încărcare, locul sau locurile în care este introdusă sarcina, deformarea așteptată a structurii spațiale și odată cu aceasta, este posibilă determinarea stării de solicitare cu ajutorul simulării pe calculator.

Masa, materiale, sarcini suplimentare

Pe lângă rezistența adecvată, se justifică din mai multe puncte de vedere ca acest carter să fie cât mai ușor posibil, ceea ce este o chestiune de selecție a materialului pe de o parte și, pe de altă parte, înseamnă și un efort de a folosi cele mai favorabile material specific posibil. Excepția parțială de la aceasta o reprezintă motoarele Otto, unde numai fiecare al doilea arbore cotit este încorporat, astfel încât cuplul care încarcă blocul este relativ mare.

În cazul creșterii dimensiunii motorului, eficiența utilizării materialului poate fi îmbunătățită dacă se folosește o grosime mai mică a peretelui. Desigur, acest lucru nu poate fi redus la infinit. Rigiditatea la încovoiere a unei țevi generale depinde de grosimea peretelui acesteia. Cu aceeași solicitare, grosimea necesară a peretelui și cantitatea de material sunt mai mici, cu atât diametrul exterior este mai mare.

În practică, din motive de tehnologie de turnare, acestea sunt capabile să atingă o grosime a peretelui mai mică de 5-6 milimetri doar în cazuri excepționale. O excepție de la aceasta sunt turnările de metal ușor, care au reușit să depășească această valoare de zeci de ani.

Pe lângă stresul cauzat de dilatarea termică a diferitelor materiale, carterul este afectat și de forțele externe. Reacția cuplului, precum și forțele dezechilibrate de masă liberă, încarcă suporturile motorului în așa fel încât reacția cuplului încearcă să încline motorul împotriva sensului de rotație.

Trebuie menționat și efectul dinamic asupra motoarelor. Accelerațiile care acționează asupra centrului de masă al unității motorului suspendate flexibil trebuie de asemenea luate în considerare și la fixarea suportului motorului pe partea laterală a turnării.

Comentarii