Ați avut vreodată curiozitatea să știți cum se fabrică bujiile cu scânteie? Fie că răspunsul este da, fie că e nu, nu e nicio problemă, specialiștii Denso vă prezintă care este procesul și care sunt materialele folosite la confecționarea lor.

Bujiile cu scânteie, indispensabile autovehiculelor cu motoare pe benzină, au rolul de a emite scânteia necesară pentru aprinderea combustibilului în camerele de ardere. Au fost inventate în 1860 de inginerul francez Etienne Lenoir, iar de atunci până în prezent au fost constant îmbunătățite, atât din punct de vedere al materialelor utilizate la fabricarea lor, cât și din punct de vedere al performanței lor.

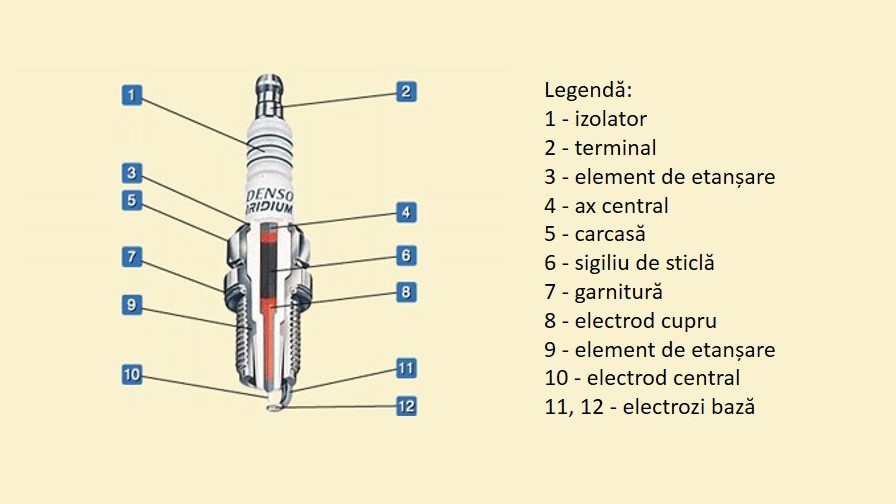

Principalele componente ale bujiilor sunt cei doi electrozi (central și de împământare), izolatorul și carcasa metalică. Acestea sunt produse separat, după care electrodul de împământare este atașat carcasei, iar cel central este montat în interiorul izolatorului. La final, toate elementele sunt asamblate într-un întreg.

Conștienți de importanța lor, producătorii de bujii dedică o bună parte din resursele disponibile pentru selecția materialelor utilizate la fabricarea electrozilor și a izolatorului. Electrozii sunt produși, în general, din aliaje de nichel, izolatorul este fabricat din materiale ceramice pe bază de oxid de aluminiu, iar carcasa din oțel. În ultima perioadă la confecționarea electrozilor au început să fie tot mai des folosite metalele prețioase, cum ar fi argintul, aurul și platina, întrucât au proprietăți superioare comparativ cu materialele folosite în mod tradițional.

Cum se face carcasa metalică

Carcasele metalice dintr-o singură bucată pot fi fabricate în mai multe moduri. Atunci când se folosește oțelul masiv, acesta poate fi turnat la rece, în timp ce bobinele de oțel sunt turnate la temperaturi relativ scăzute. Oțelul poate fi, în același timp, extrudat, proces prin care metalul este încălzit și apoi profilat, pentru a-i da forma dorită. Carcasele pot fi produse și din bare de oțel prelucrate cu ajutorul utilajelor de fabricat șuruburi, care le dau forma, le găuresc și le alezează (procesul de prelucrare a interiorului unei piese cilindrice, dându-i diametrul cerut).

Carcasele extrudate – denumite carcase oarbe până ce li se dă forma finală - necesită efectuarea unor operațiuni secundare, cum ar fi prelucrarea și strierea. Strierea unei carcase oarbe implică trecerea ei prin niște role dure, cu șablon, care imprimă o serie de creste pe partea exterioară a acesteia. În mod similar, prelucrarea carcasei presupune efectuarea unor tăieturi pe suprafața acesteia, pentru a-i da forma și conturul necesar.

Cum se fabrică electrodul împământare

Electrozii de împămânatare sunt fabricați dintr-o sârmă din aliaj de nichel care este introdusă într-un aparat de sudat electric, îndreptată, iar mai apoi sudată pe carcasă. După aceea sârma este tăiată la dimensiunea potrivită, după care electrodul este parțial îndoit; forma finală o primește abia după ce s-a terminat asamblarea celorlalte elemente ale bujiei.

În continuare, filamentele sunt rulate pe carcasă. Odată ce este terminat procesul de fabricație, carcasei i se dă un finisaj argintiu protector, prin intermediul unui proces electrolitic. În cadrul lui carcasa este scufundată într-o soluție de acizi, săruri și alkali prin care este trecut curent electric, rezultând un strat metalic subțire ce se depune uniform pe carcasă.

Cum se face izolatorul

Izolatorul este produs dintr-un material ceramic care, aflat în stare lichidă, este întâi turnat în forme de cauciuc. Niște prese speciale aplică automat presiune hidraulică pentru a produce o variantă neșlefuită a acestuia, fiind controlată strict dimensiunea alezajului – partea goală a izolatorului – în care va fi montat electrodul central.

În continuare, niște echipamente speciale vor da izolatoarelor forma exterioară finală, după care acestea vor fi băgate într-un furnal, la temperaturi ce depășesc 1.400°C. Procesul, controlat în mod computerizat, produce izolatori care sunt uniformi, denși și rezistenți la umezeală.

Cum se fabrică electrodul central

Electrodul central, produs din diverse aliaje de nichel, este sudat electric de știftul terminalului de oțel, o sârmă metalică îngustă care trece din centrul bujiei până la capătul opus al electrodului. Știftul terminalului este atașat unei bucșe, care este la rândul ei atașată la bobina de igniție care asigură electricitatea necesară bujiei.

Electrodul central este mai apoi lipit de izolator, iar ansamblul astfel format este etanșat în carcasa metalică la o presiune de peste 2700 de kilograme. După ce se alezează totul la adâncimea și unghiul potrivit, marginea carcasei este îndoită sau ondulată pentru a crea un vid impermeabil. Ca un ultim pas, garniturile bujiilor cu scânteie sunt ondulate pe corpul bujiei, astfel încât să nu se deșurubeze.

Pentru a crea golul necesar între cei doi electrozi, electrodul central al acum bujiei cu scânteie asamblată perfect este tăiat la specificații, iar electrodul de împământare primește ultima formă.

Bineînțeles, atât în timpul procesului de fabricare, cât și în cadrul celui de asamblare a bujiilor sunt efectuate o serie de inspecții și măsurători amănunțite, pentru a fi găsite eventualele defecte. Piesele necorespunzătoare sunt înlăturate, fiind livrate doar cele care respectă cele mai înalte standarde ale calității.

Denso, pionier la nivel mondial în tehnologia bujiilor cu scânteie la calitate OE, produce și distribuie o gamă largă de bujii cu scânteie, care satisfac orice cerințe.

Intrați pe www.denso.ro și vizitați cât de curând noul website DENSO în limba română!

Pe Social Media ne găsiţi aici:

Contul Twitter: @DensoPartsEU www.twitter.com/DENSOPartsEU

Contul Instagram: @DensoPartsEU www.instagram.com/DENSOPartsEU

Canalul de YouTube: www.youtube.com/DENSOAftermarketEurope

Comentarii