Industria auto este datoare parametrilor economici atinși și faptului că a găsit procesele tehnologice adecvate pentru crearea legăturilor solubile și insolubile ale componentelor metalice.

În cadrul îmbinărilor insolubile, sudarea în puncte joacă un rol cheie în procesele de asamblare a vehiculelor, cu toate acestea, fundalul său tehnic este de obicei puțin discutat. Următorul articol discută detaliile acestei realizări.

Definiţie

Cunoaștem sudarea ca o formă insolubilă de lipire de sute de ani, dar dezvoltarea sa reală a fost abia în secolul al XIX-lea. A început la sfârșitul secolului al XX-lea, deoarece până atunci existau limite puternice pentru utilizarea energiei electrice.

Trebuie să remarcăm că nu sudăm doar cu electricitate (de exemplu, sudarea cu flacără), deși de obicei o menționăm doar în legătura cu metalele, nu sudăm neapărat doar metale (de exemplu, sudarea prin frecare). În același timp, în majoritatea cazurilor, sudarea înseamnă o operație de îmbinare a pieselor metalice realizate ca elemente structurale separate cu o legătură insolubilă.

Sudarea cu arc (Sursă: www.wikipedia.org)

Sudarea cu arc (Sursă: www.wikipedia.org)

Pentru conexiune sunt folosite forțele de coeziune dintre atomii și moleculele materialelor. Această legătură este creată prin încălzirea locală a celor două elemente deasupra punctului lor de topire. Este important de reținut că, dacă această conexiune este realizată cu un metal complet străin cu un punct de topire mai scăzut, se numește lipire.

Facem distincție între tipurile de sudare și prin presa. În cazul celui dintâi, locația îmbinării și împrejurimile sale imediate sunt topite într-o baie de metal obișnuită (chiar și posibila tijă de sudură este topită în ea), iar apoi aceasta este înghețată într-o legătură de punte.

Sudarea prin presa diferă ușor de aceasta: aici, în loc să creeze o baie de metal, legătura este creată prin forță.

Sudarea prin rezistență

Sudarea cu rezistență electrică este una dintre acestea - și în același timp și printre cele topite. Este o soluție combinată în care căldura curentului electric este folosită pentru a-l conduce prin piesele de prelucrat prinse între contacte extrem de masive. Curentul este de obicei mare (3000-15000 A) și tensiunea de funcționare este deosebit de scăzută (1-10 V).

Subiectul principal al articolului nostru aparține acestui grup.

Istorie și funcționare

Elihu Thomson a descoperit această soluție încă din 1877 și a brevetat-o în 1886, dar implementarea practică nu a început până în 1925.

Pe măsură ce industrializarea sa extins, avantajele sudării în puncte au devenit mai proeminente.

În sudarea în puncte, doi electrozi de formă, în mare parte din aliaj de cupru, sunt utilizați pentru a concentra curentul care trece într-un loc minim - acesta este motivul numelui.

Piesele de prelucrat sunt ținute împreună de forța de strângere, deci de presiunea creată de electrozi. Aceste piese de prelucrat au grosimea cuprinsă între 0,5 și 3 milimetri. În cazul unui curent suficient de mare, materialul celor două piese de prelucrat se topește și se formează o legătură de coeziune.

Ceea ce face procedura cu adevărat atractivă până astăzi este timpul tehnologic și precizia. O mulțime de energie poate fi livrată într-un punct foarte mic într-un timp foarte scurt, astfel încât întreaga piesă de prelucrat nu trebuie să fie încălzită în timpul procesului.

Cantitatea de căldură generată este determinată de rezistența dintre cei doi electrozi, de mărimea curentului de trecere și de timpul de sudare.

Deoarece parametrii sunt foarte calculabili, automatizarea procesului este ușor de rezolvat - acest lucru va fi discutat mai târziu.

Caracteristici

Sudarea prin puncte este de obicei împărțită în trei faze de lucru diferite: prima este strângerea, când se formează forța mecanică, care ține piesele de prelucrat împreună în timpul procesului.

A doua este faza electrică, când are loc sudarea în sine - aceasta înseamnă de obicei între 0,01 și 0,6 secunde, în funcție de grosimea metalelor, de calitatea materialului, de curentul electrodului și de diametrul electrodului.

Desigur, probleme nedorite pot apărea și în timpul sudării în puncte. Impactul mecanic excesiv poate crăpa și îndoi materialul, ceea ce îi poate afecta rezistența și parametrii.

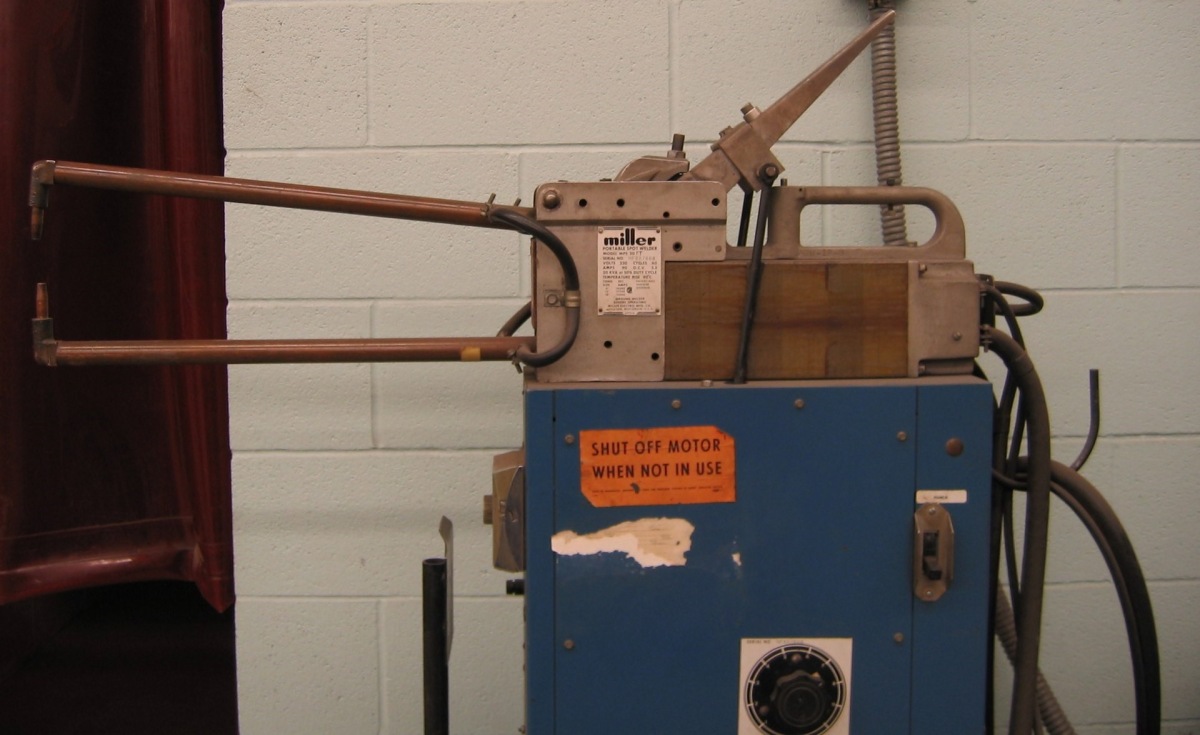

Aparat de sudat prin puncte (Sursă: www.wikipedia.org)

Aparat de sudat prin puncte (Sursă: www.wikipedia.org)

Un avantaj extraordinar este că timpul de sudare este foarte scurt, dar în același timp trebuie să țineți cont de viteza limitată a electrozilor - nu este necesar ca aceștia să se poată deplasa suficient de repede pentru ca procesul la care am visat să aibă loc. viteza suficienta.

Ei au găsit o soluție pentru aceasta, pe care o numim sudare cu dublu impuls: chiar dacă cei doi electrozi nu se unesc corespunzător în timpul primului contact, cu siguranță este suficient să topești piesele de prelucrat, iar în a doua fază, formarea legăturii este garantată.

Alegerea curentului potrivit reprezintă o problemă: dacă este prea scăzut, legătura nu se va forma, dacă este prea mare, dezvoltarea căldurii va fi prea mare în topitură și materialul va curge din legătură – astfel se va forma o gaură.

Electrozii sunt în contact cu suprafața aflată în continua schimbare, nici rezistenta electrica nu va fi constantă. Pentru a compensa acest lucru, aparatele de sudură/roboții modernă de astăzi monitorizează procesul de sudare în timp real și corectează valorile dacă este necesar.

Aplicații practice

Pe baza celor de mai sus, se poate observa că sudarea în puncte este o opțiune excelentă pentru liniile de producție automate pentru a crește productivitatea cu o rentabilitate semnificativă.

În industria auto, fabricile de asamblare produc, cel puțin parțial, elementele caroseriei în sine, care în cele mai multe cazuri sunt piese de tablă ambutisate din oțel, aluminiu sau alt aliaj metalic.

Acestea trebuie sudate precis împreună, rapid și rentabil, acolo unde sudarea în puncte s-a dovedit a fi alegerea ideală.

În același timp, odată cu răspândirea aliajelor de aluminiu, a trebuit să se țină cont de faptul că, datorită conductivității termice mai mari, este nevoie și de mai mult curent pentru a crea legătura, dar chiar și așa, aceasta este soluția cea mai rentabilă ( cu excepția turnării elementelor caroseriei, care este considerată o tehnologie relativ recentă).

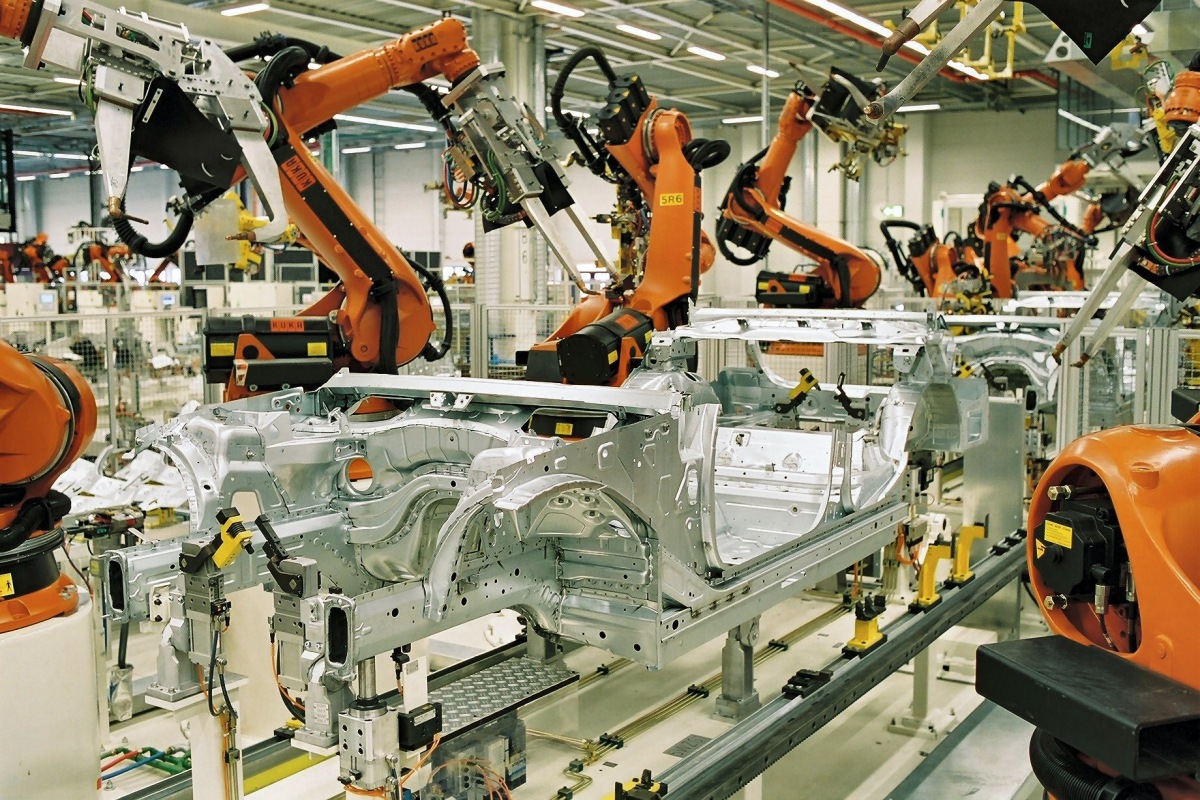

Roboți de sudură în fabrica BMW (Sursă: www.wikipedia.org)

Roboți de sudură în fabrica BMW (Sursă: www.wikipedia.org)

Astăzi, roboții efectuează acești pași în fiecare fabrică, în mod similar cabinelor de vopsit.

O altă aplicație comună este sudarea în puncte a celulelor bateriei. Fie că este vorba de o baterie pe bază de nichel sau de litiu, celulele sunt de obicei conectate la terminale cu curele de nichel, care sunt relativ subțiri. Producătorii au trecut de la lipirea tradițională la sudarea prin puncte, deoarece poate preveni supraîncălzirea bateriei, în timp ce lipirea poate eșua cu ușurință în acest sens.

Comentarii