Schaeffler Sondermaschinenbau, o companie a cărei activitate principală este construcția de utilaje specializate, își standardizează instalațiile electrice în numeroasele sale unități și se bazează pe platforma Eplan în acest scop.

Schaeffler Sondermaschinenbau realizează circa 4500 de proiecte anual - fiecare în parte este complex și mecatronic și multe includ componente robotice.

O companie de utilaje specializate cu 1700 de angajați în 13 unități este unul dintre marii jucători din domeniul construcției de utilaje. Însă această companie este neobișnuită, deoarece până acum a deservit (aproape) un singur client - ceea ce implică faptul că trebuie să fie un client cu o marcă internațională majoră.

Construcția de utilaje speciale cu 4500 de proiecte pe an

Aceasta este într-adevăr situația de fapt. Compania în cauză este Schaeffler Sondermaschinenbau, care dezvoltă utilaje și sisteme particularizate pentru fabrici pentru întregul grup corporativ: Grupul Schaeffler are circa 84.200 de angajați în 170 de unități în toată lumea și o cifră de afaceri de 14,4 miliarde € (2019).

Pentru acest furnizor integrat din construcția de automobile și industrie, activ pe plan global, Schaeffler Sondermaschinenbau se ocupă în principal de sisteme de asamblare și tehnologie de testare pentru liniile de producție.

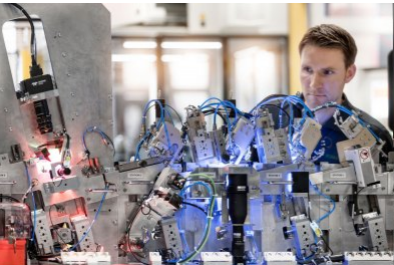

În ansamblu, divizia de utilaje specializate realizează cea mai mare parte a echipamentelor de producție de pe plan intern de care are nevoie grupul corporativ. Printre cele mai recente proiecte importante se numără dezvoltarea și realizarea unor linii complexe de asamblare și testare pentru module auto hibride și pentru noile sisteme electrice de antrenare a punților. Și acestea sunt doar două din cele circa 4500 de proiecte pe care le realizează anual această divizie Schaeffler (imaginea 1).

Nivel înaltă de expertiză în producție

Complexitatea remarcabilă a dezvoltării în tehnologia de producție are o tradiție îndelungată la această companie. În 1960, frații Dr. Georg și Dr. Wilhelm Schaeffler au inițiat fondarea unui «Departament de echipamente de producție», care contribuie încă la succesul companiei în prezent. În calitate de furnizor de rangul 1 pentru industria de automobile, Schaeffler dezvoltă și fabrică produse foarte complexe, cum ar fi amortizoare antiruliu, sisteme de acționare de 48 de volți și module electrice pentru punți, toate acestea fiind produse la cele mai înalte standarde de calitate și sub presiuni intense privind costurile. Un nivel înalt de expertiză în producție este un avantaj major în aceste circumstanțe.

Peste 60 la sută din cei 1700 de angajați ai Schaeffler Sondermaschinenbau din toată lumea se ocupă cu dezvoltarea și proiectarea de soluții de producție personalizate individual pentru clienți. Software-ul joacă, de asemenea, un rol din ce în ce mai important. Sunt programate soluții IT pentru producție pentru aproape toate proiectele de tehnologie de asamblare automatizată și expertiza este mult mai aprofundată. De exemplu, dezvoltatorii au creat o aplicație pentru monitorizarea condițiilor pentru creșterea productivității și a disponibilității sistemelor în medii de producție solicitante.

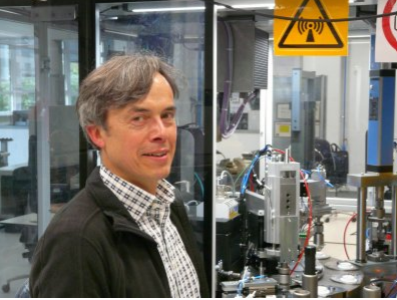

Stefan Vietz, inginer de proiectare electrică la unitatea companiei din Erlangen, Germania, colaborează cu alți utilizatori-cheie pentru a dezvolta o platformă ECAD standardizată, bazată pe Eplan.

Deschiderea către clienți externi

Până foarte recent, Schaeffler Sondermaschinenbau proiecta și realiza aproape exclusiv proiecte interne pentru grupul corporativ - și avea multe de făcut, după cum demonstrează cele 4500 de proiecte realizate anual. Acum divizia își va pune expertiza la dispoziție pentru clienți externi. Directorul Schaeffler Sondermaschinenbau, Bernd Wollenick: «Ne deschidem către noi domenii de activitate și grupuri-țintă de clienți.» Compania se va axa pe sisteme de asamblare și testare, precum și pe utilaje de prelucrare pentru polizare și ascuțire, la care se adaugă cunoștințele despre produse din domeniul roboticii, al sistemelor de vizualizare și manipulare și IT de producție.

Standardizarea instalațiilor electrice - cu Eplan

Această deschidere a grupului către exterior a fost doar unul dintre factorii care a susținut standardizarea software-ului pentru instalații electrice în diverse unități ale companiei, de exemplu la Erlangen și Bühl, Germania, și Taicang, China, și fiecare s-a dezvoltat în modul său. Aceste unități - precum și altele - funcționează cu platforma Eplan, dar o utilizează în mod diferit.

Obiectivul este realizarea unei instalații electrice standardizate la nivel global pe baza Eplan. O echipă de proiect de utilizatori-cheie este responsabilă cu această activitate. Stefan Vietz, inginer de proiectare electrică la Erlangen (imaginea 2): «Dezvoltăm o infrastructură comună, armonizată pe platforma Eplan, care ne va permite să colaborăm în toată lumea. Ne ajută să ne utilizăm capacitățile în mod optim și să creștem flexibilitatea în unitățile de dezvoltare.»

Șabloane conforme codurilor, macrouri cu date îmbogățite

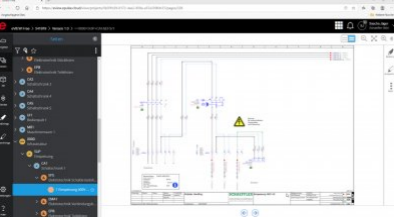

În timpul procesului de standardizare, echipa s-a orientat către codurile și standardele globale, în special EN 81346: principii de structurare și identificări de referință pentru sisteme industriale, instalații, echipamente și produse industriale. Sascha Jäger, utilizator-cheie Eplan la Bühl (imaginea 3): «Am dezvoltat șabloane conforme codurilor, pe care fiecare angajat le poate înțelege, inclusiv toți cei din producție.» Informațiile de bază, cum ar fi identificarea echipamentelor și alocarea la o fabrică/unitate, sunt standardizate, iar gestionarea aparatelor a fost, de asemenea, standardizată. Și este aproape de la sine înțeles că fiecare componentă este stocată, de asemenea, în sistemul ERP, cu toate datele relevante.

Utilizatorul-cheie Eplan Sascha Jäger de la unitatea companiei de la Bühl, Germania: «Conceptul nostru - ingineria standardizată și automatizată în mare parte, bazată pe o bază de date uniformă.»

Pentru a simplifica proiectarea, echipa a creat macrouri pentru aparate utilizate frecvent, având un obiectiv clar: «Am alocat fiecărui aparat un set de date cât mai cuprinzător posibil. Aceasta facilitează producția.» Maxima lor: «Oricine are nevoie de date - indiferent de tipul necesar - trebuie să le poată obține.» Acest lucru are loc în contextul în care, în viitor, din ce în ce mai mulți clienți externi vor solicita date, de exemplu pentru acceptarea preliminară a sistemelor.

Standardizarea la nivel de aparat duce, de asemenea, la componente care pot fi interconectate cu efort minim. În consecință, dacă, de exemplu, un client alege o unitate de control sau un motor electric de la alt producător, aceasta nu pune probleme. Jäger: «Aparatele sunt pur și simplu schimbate între ele și sunt utilizate toate datele componentelor noi.»

Proiectarea tridimensională a dulapurilor de comandă cu Eplan Pro Panel este utilizată deja în unele unități. Toate unitățile vor lucra cu aceasta în viitor.

Implementarea modelelor 3D pentru dulapuri de comandă

La Bühl, Germania, Schaeffler utilizează deja Eplan Pro Panel pentru a crea modele tridimensionale ale dulapurilor de comandă pentru sisteme de producție (imaginea 4). În viitor, Pro Panel va fi utilizat la nivel global, deoarece avantajele sale pentru companie sunt foarte clare. Jäger dă un exemplu: «Dacă proiectantul pune un invertor de frecvență pe un panou de montare, modelul de perforare este stocat automat și datele pot fi transferate în sistemul Perforex ca fișier DXF. Aceasta economisește timp atât pentru proiectare, cât și pentru producție.» Așadar continuitatea integrală a datelor este o problemă - și când sunt utilizate dulapuri Rittal, aceasta se reflectă nu numai în dispunerea dulapurilor, ci și în controlul climatizării cu Rittal Therm.

Pașii următori: Rutarea automatizată și eView

Următorii pași planificați includ transferul datelor din Pro Panel la fabricanți externi de cabluri. Vietz: «Apoi primim cabluri identificate, cu manșoane de capăt pentru conductoare sau seturi de cabluri finite. Acest lucru economisește timp, de asemenea, și este foarte eficient, în special pentru proiecte care utilizează standardul american UL.»

Noul standard: tabletele cu Eplan eView le oferă tehnicienilor asistență la implementare.

În prezent, utilizatorii-cheie testează utilizarea Eplan eView ca soluție de asistență, de exemplu în timpul implementării. Jäger: «Departamentul de producție sau tehnicianul de implementare poate să apeleze schemele pe un computer tabletă și să utilizeze comanda salt pentru a vizualiza detaliile în mod direct (imaginile 5 și 6). Atunci nu mai este necesară imprimarea schemelor și cele mai recente date sunt întotdeauna la îndemână.»

Beneficiile oferite de eView: departamentul de producție sau tehnicianul de implementare poate să apeleze schemele pe un computer tabletă și să utilizeze comanda salt pentru a vizualiza detaliile în mod direct.

Vietz indică avantajele suplimentare ale Eplan eView: «Tehnicianul de implementare poate utiliza funcția de revizuire pentru a marca direct unde a făcut eventuale modificări la fața locului. În plus, trei sau patru tehnicieni de implementare pot lucra la un sistem în același timp, având întotdeauna la dispoziție documentația în aceeași stare. Aceasta facilitează, de asemenea, comunicarea cu programatorii - și nu doar în timpul implementării.»

Pe drumul cel bun către succesul de piață

La doi ani după demararea proiectului, utilizatorii-cheie consideră că încă nu și-au îndeplinit obiectivele, dar cu siguranță sunt pe drumul cel bun. Au fost parcurși pași foarte importanți către standardizare. Schaeffler Sondermaschinenbau s-a poziționat deja pe piața externă și primele sisteme le-au fost deja livrate unor clienți din afara Grupului Schaeffler.

Comentarii